我们可以从两个核心概念来理解它的工作原理:

真空环境:

水的沸点随着外界气压的降低而降低。在海平面(1个大气压),水100℃沸腾;但在真空环境下,气压可能只有大气压的几十分之一,此时水分在30℃-60℃ 甚至更低的温度下就能迅速汽化(沸腾)。

真空环境还隔绝了氧气,避免了物料在干燥过程中的氧化反应,这对于保持维生素、天然色素和活性成分至关重要。

连续带式输送:

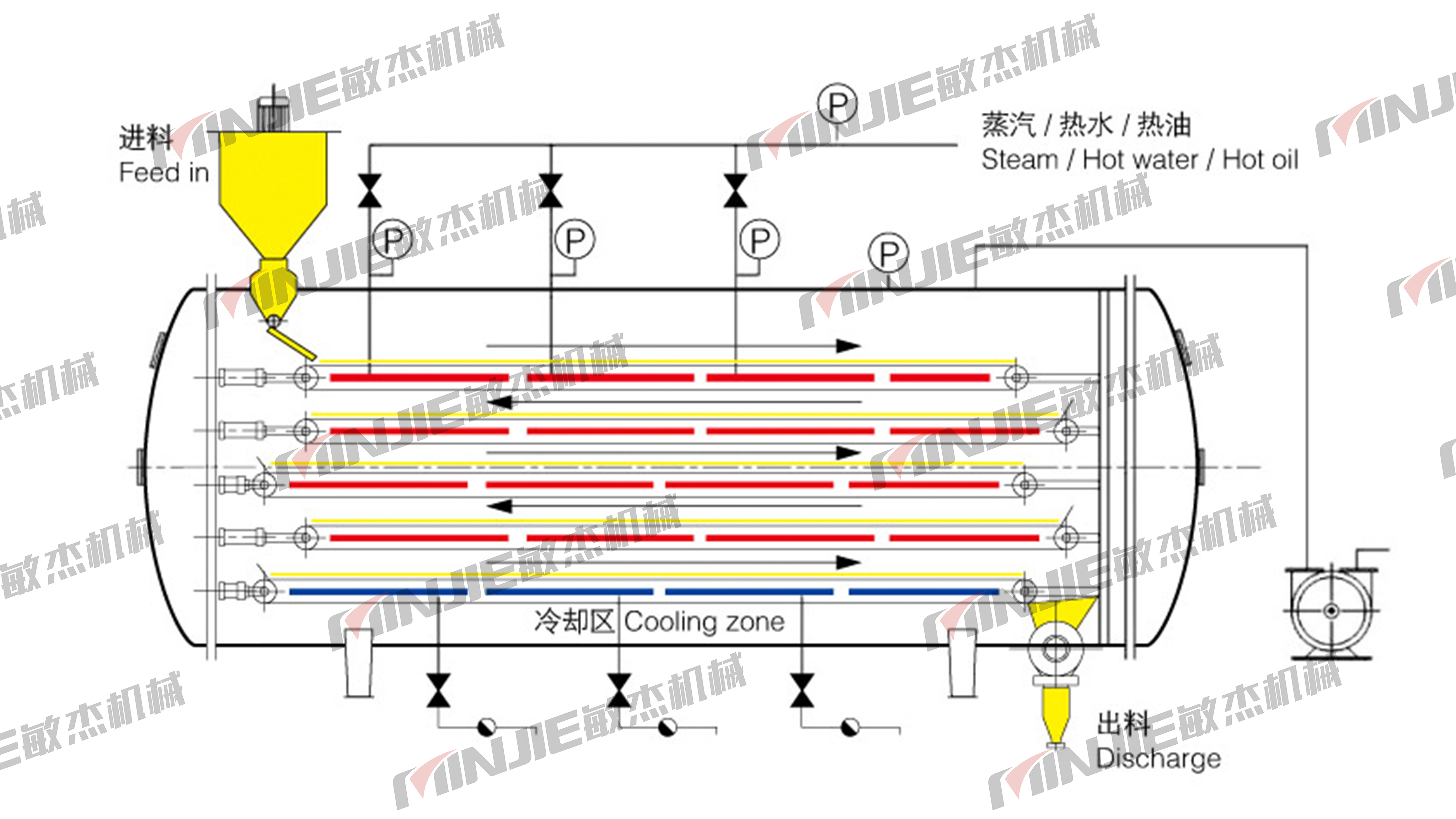

机器内部有一条或多条可移动的不锈钢履带或聚酯网带。待干燥的粘稠状、膏状或滤饼状物料,通过特殊的布料装置(如铺料辊、挤出机)被均匀地铺在干燥带上,形成一层厚度可控的料层。

干燥带在驱动辊的带动下,缓慢、平稳地穿过干燥仓内的各个加热区。

工作流程简述:

物料从上料端均匀铺设在移动的干燥带上 → 进入密闭的真空干燥仓 → 在低气压下,物料被仓内各加热板(通常采用热水或低压蒸汽等温和热媒)从底部加热 → 水分在低温下迅速蒸发 → 蒸发的水汽被真空系统迅速抽走 → 干燥带缓缓移动,物料经历预干、主干、终干等阶段 → 到达出料端时,物料已变成多孔疏松的薄片或颗粒 → 最后通过破碎机或粉碎机得到干粉或颗粒成品。

整个过程中,物料处于静态(相对于输送带),避免了粉尘飞扬和颗粒磨损,非常适合处理有一定粘性的物料。

温和高效,品质卓越:

低温:核心优势。能最大限度地保留热敏性成分的活性,保持产品的天然色泽、香气和营养。

无氧化:真空环境防止了氧化变质,产品保质期更长。

连续化生产,智能稳定:

实现了从投料到出料的自动化连续运行,产能大,劳动强度低,生产效率远高于同歇式的真空干燥箱。

工艺参数(温度、真空度、带速)可精确控制,产品质量均一稳定,符合GMP(药品生产质量管理规范)要求。

干燥形态佳,后处理方便:

干燥后的产品呈多孔蜂窝状结构,疏松易碎,溶解性和复水性极好。

可直接制成片状或颗粒状,有时无需后续粉碎,简化了工艺。

节能环保:

低温蒸发,热能利用率相对较高。

真空系统可将蒸发的水汽冷凝回收,既避免了直接排放携带的香气或溶剂损失,也保护了环境。

这种兼具“温和”与“连续”特性的干燥机,是许多高端行业的理想选择:

食品工业:

果蔬精华:速溶果蔬粉、枸杞原汁、姜汁、蜂蜜干燥。

提取物:茶提取物、咖啡提取物、草本植物提取物。

功能性食品:益生菌、酶制剂、蛋白质粉。

制药与保健品行业:

中药制剂:各种中药浸膏干燥(如黄芪膏、当归膏),是制作中药配方颗粒的关键设备。

西药:抗生素、维生素、酶类等热敏性药物的干燥。

精细化工与生物工程:

颜料、染料、陶瓷浆料、催化剂、发酵产物等。

何时选择它? 当你的物料是热敏性的膏糊状物质,且希望获得高品质、高溶解性的片状/颗粒产品,并需要规模化连续生产时,真空连续带式干燥机就是最值得考虑的方案之一。

真空连续固体带式干燥机,巧妙地结合了真空低温与连续传送两大技术,像一条在真空环境中静静运行的“魔术输送带”。它温和地脱去物料的水分,同时牢牢锁住精华,是实现高附加值敏感物料现代化、规模化干燥生产的利器。随着大健康产业和高端制造业的发展,这项“温和干燥术”必将发挥越来越重要的作用。